起落架作为飞机重要的安全功能部件,是飞机起飞、着陆、地面滑行和停放的重要支撑系统,是飞机的主要承重部件。

它吸收和消散飞机在着陆和滑行过程中与地面形成的冲击能量,确保飞机在地面运动过程中的安全。起落架的技术水平和可靠性对飞机的整体性能和安全性有着重要影响。

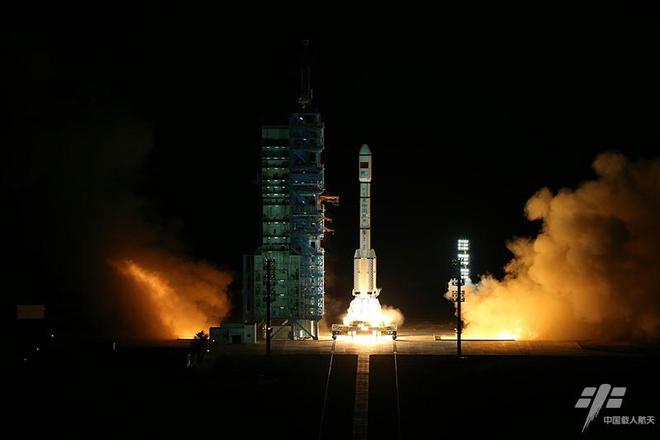

首先给大家分享一段使用奥地利WFL车铣复合加工中心的M65加工飞机起落架的过程视频。

起落架的结构和技术特点

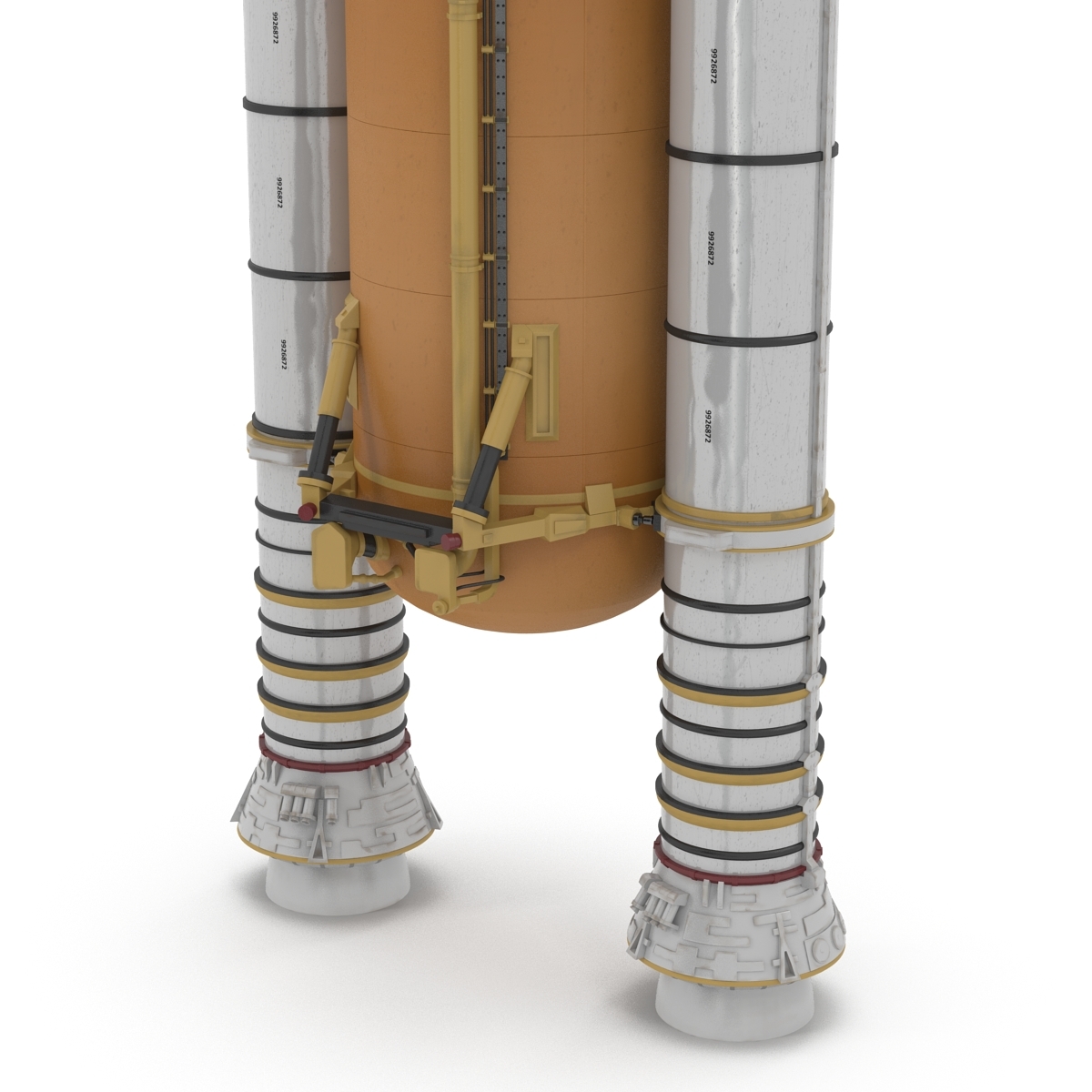

为提高大型运输机的路面漂浮性能,起落架结构采用多轮多柱结构。

例如,IL-76飞机的起飞重量为190t,其起落架系统为油气缓冲前三点布局,包括一个前起落架支柱和四个主起落架支柱。

主起落架高度约3100mm。它是一种支柱式单室缓冲结构。每个支柱有 4 个平行排列的制动轮。轮子安装在圆形机身内。

前起落架高度约为2300mm。为半摇臂式双室缓冲结构。有4个并列的辅助制动轮。起落架向前收起时,轮子可以稍微刹车。

波音747飞机起飞重量350t的起落架包括一个两轮撑杆式前起落架和四个四轮台车式主起落架,其中主起落架由两个机翼主起落架和四体主起落架组成。前、主起落架高度大于2m。

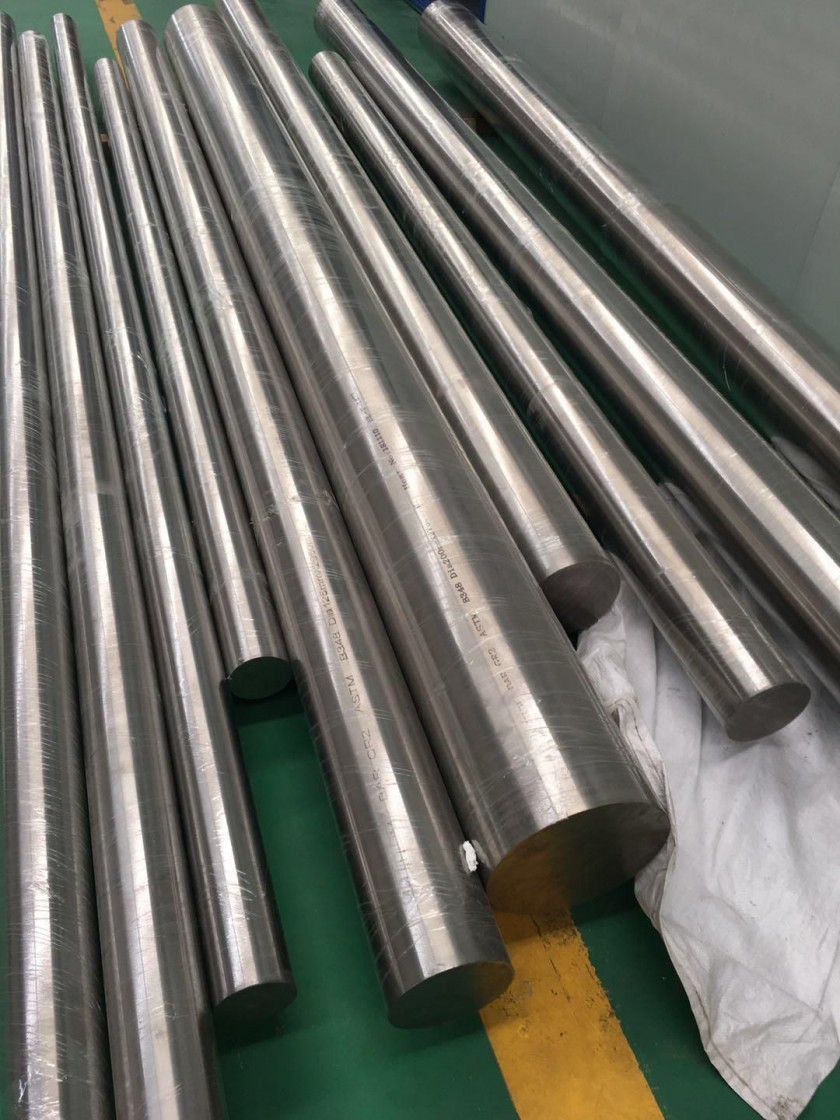

在结构和材料选择上,大飞机起落架的主要结构件是钛合金和超高强度钢锻件,材料一般采用真空冶炼工艺选择。

超高强度钢材包括4340钢、300M钢和30CrMnSiNi2A等,钛合金材料包括Ti6Al6V2Sn、BT22等。300M钢作为成熟的超高强度钢材,已广泛应用于现代飞机起落架,用于各种国际、国内军民飞机。

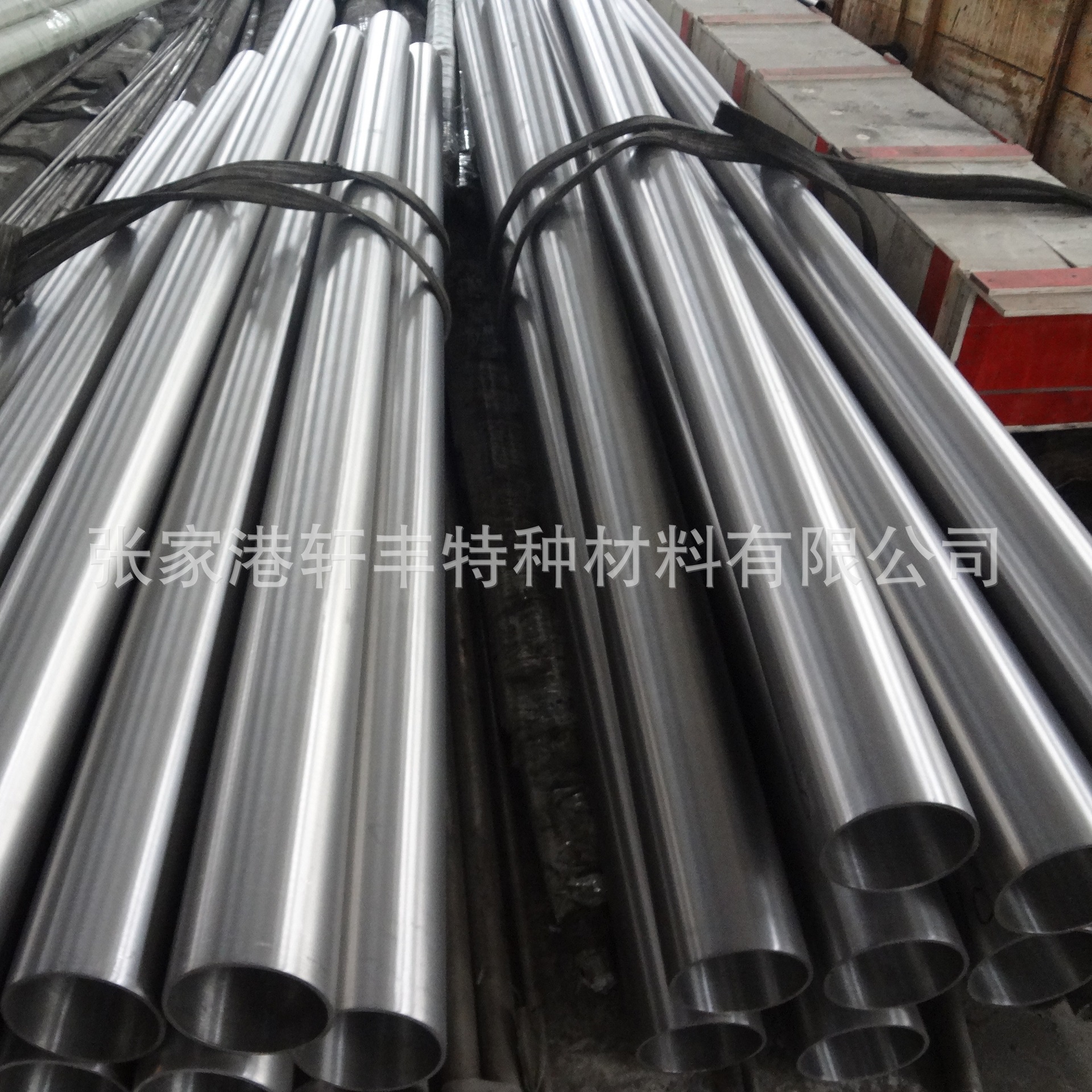

此外,钛合金具有比强度高、耐腐蚀性好等显着特点,也越来越多地用于起落架。 IL-76飞机的起落架大量使用钛合金,用于大型主要承重结构件。

和以前一样,主起重梁是一个大型钛合金部件。主提升梁尺寸为1600×900×380mm,主提升外筒结构尺寸为φ270×1600mm。

一般来说,大型运输机的起落架具有以下技术特点:

(1)结构布局复杂,零件尺寸过大。

飞机起飞重量的增加和机身尺寸的增加,必然会导致起落架结构尺寸的相应增加。例如,IL-76起落架的主要结构件尺寸一般比中型运输机起落架部件大2到3倍。

此类结构件的制造需要大型起落架专用机加工设备,热处理、焊接、表面处理等特殊工艺也需要大型设备。

(2)起落架长寿命的要求促进了新材料、新工艺的广泛应用。

起落架结构与机身寿命一致是现代大型军用和民用飞机的共同要求。

因此,国外民机起落架材料主要采用300M钢、4340钢、高强度钛合金、铝合金等高性能材料。在工艺技术方面,先进的表面强化、表面保护等新工艺技术得到广泛应用。

例如,钨钴合金高速火焰喷涂应用于波音757飞机起落架,非匹配面采用金属陶瓷防腐涂层等高性能防腐技术空客 A320/A340 起落架轴(300M 钢)。

(3)钛合金、超高强钢等先进材料的加工难度较大。

现代飞机起落架的主要结构件主要由超高强度钢和钛合金制成。

这些材料对加工工艺有严格的要求,避免制造工艺造成的表面烧伤、污染、氢脆、镉脆等问题,提高零部件的表面完整性,保证落地的安全和寿命齿轮。

(4)主承重构件采用焊接结构或整体结构。

俄罗斯在制造飞机起落架结构件时广泛使用焊接结构。从伊尔76飞机起落架部件来看,前部、主升力梁、支柱外筒、活塞杆等主要承重部件均采用焊接工艺。结构。

这样做的好处是零件的可制造性较好,制造成本相对较低;缺点是起落架的寿命比较短,很难有和飞机一样的寿命。

相比之下,美国和欧洲生产的飞机起落架结构件都是采用整体锻件成型的。虽然制造工艺和成本不好,但产品寿命长,可以达到飞机一样的寿命。

根据目前的发展趋势,起落架零件焊接结构的应用只是其中一种选择,整体结构件是主要发展方向。

起落架主要制造技术总结

1 起落架用超高强度钢件制造

300M钢是一种成熟的航空结构钢材料。现代飞机起落架的主要承重部件大部分是300M钢。

300M钢经过热处理强化后,抗拉强度达到1960~2100MPa(HRC52~56),比30CrMnSiNi2A高22.4%,但300M钢有对应力集中和应力腐蚀的负面影响更为敏感,因此对制造工艺要求更高。

虽然300M钢制起落架零件加工技术比较成熟,但也涉及到一些针对大飞机起落架零件实际情况的关键技术的应用,包括:

(1)外筒、活塞杆等大型锻件的锻造技术。

在大型300M钢锻件的锻造过程中,主要需要优化制坯、锻造工艺、锻件理化性能检测、锻件超声波探伤等技术,以满足长钢锻件的要求。大型飞机的寿命和高可靠性锻件。

(2)超大型起落架零件的高效CNC加工技术。

一方面,300M钢锻坯的所有表面都必须进行大量的CNC“剥皮”加工,内孔型腔去除的材料量巨大

另一方面,作为300M钢构件,它们都是起落架上重要的受力构件。零件的形状和结构相当复杂,材料去除率高。

因此,对于大型飞机起落架超大型零件的加工,工作量尤为突出,需要提高CNC加工效率。

(3)大型零件真空热处理及变形控制技术。

热处理是起落架零件加工过程中不可缺少的强化方法。应特别注意起落架大型主轴承部件的热处理强化效果、增减脱碳控制、变形控制等。

(4)低氢脆电镀及新型高性能表面保护技术等

目前,300M钢等超高强度钢起落架零件广泛用于非配合面的表面处理为镀镉或镀镉钛;

这些电镀过程控制非常重要,尤其是氢脆控制。

2 钛合金零件的制造

伊尔76飞机起落架大量使用钛合金零件,钛合金的使用量约占整机重量的7.6%。

考虑到钛合金的高比强度、低应力敏感性和耐腐蚀性能,随着飞机起落架结构选择的应用趋势,钛合金将得到更广泛的应用。

因此,钛合金零件制造技术是大飞机起落架研制生产的关键技术之一。

钛合金加工的主要问题是用于加工的工具的耐用性低,这是由钛合金的独特性能决定的。

钛合金材料具有化学活性高、热敏性强、弹性模量小等特点,一直是机械加工领域的难点材料之一。具体来说:

·钛合金的导热性很差,切削时切屑带走和工件扩散的热量小,切削区温度高,导致加工零件容易变形.

·钛合金塑性小中国大飞机起落架材料,对切削变形影响较大。切屑与前刀面接触长度短,刀尖压力大,刀具磨损严重,易造成崩刃。

·钛合金弹性模量小,材料在锻造和切削加工时回弹大。一方面,它影响材料的成型性能和多次成型后材料的金相组织。另一方面,在加工过程中也会影响刀具和被加工材料。表面磨损会降低工具的耐用性。

·钛合金的化学活性高,其机械加工和热表面处理也是一个高温高压的运动过程。钛易与空气中的氢气、氧气、氮气等发生化学反应,使加工表面产生一些不利的物理化学变化,加工过程中需要采取一定的防护措施;

另一方面,钛合金材料在常温下很容易在空气中形成保护膜,也很难对其进行表面处理。

·钛合金比强度高,特别是热强度好,影响锻造性能。同时,加工过程中的切削力也会增大,导致刀具磨损加速。

一般来说,钛合金的切削加工性能介于不锈钢和高温合金之间,其中β型钛合金的切削加工性能最差,α+β型钛合金较好,α型钛合金最好。

因此,在钛合金切削加工过程中,提高刀具材料的耐热性和抗粘着性能,控制切削温度,加强系统刚性以提高刀具耐用度是钛合金加工的关键。合金。

此外,钛合金的磨削,尤其是深孔和长孔薄壁圆柱件的磨削,也是钛合金加工的关键工序。在磨削过程中,改善加工条件、合理选择砂轮、优化余量分布、控制工件变形、减少残余应力、避免表面烧伤是加工过程的重点。

目前,钛合金部件在我国起落架上的应用还处于起步阶段。大规模应用实践积累不多,技术储备不足。一些关键工艺技术值得关注,包括:

(1)大型钛合金毛坯的制备及零件整体模锻工艺;

(2)热处理工艺;

(3)切割面烧伤检测与控制技术;

(4)表面强化工艺等

3 起落架零件的深孔加工

深孔加工技术是起落架制造的重点和难点。飞机起落架前部、主升力活塞杆、外筒、车桥等零件都是细长的圆柱形零件,而且大部分材料都是超高强度钢和钛合金,都是高难度的- 切割材料。

切削过程中刀具磨损相当严重,尤其是深孔和长孔零件采用普通车削加工方法加工时,刀柄刚性不足、刀具耐用度低等固有缺陷难以解决。满足零件的加工要求,尺寸精度、表面粗糙度(尤其是过渡圆角和过渡R处)不易保证。

国际专业起落架制造商在加工这类零件时,不仅要考虑结构设计上的工艺,而且在工艺设备上普遍使用起落架专用数控加工设备,配合先进的结构和良好的刚性。深孔刀柄,满足加工要求。

起落架制造关键技术与前景

1 建立起落架专用工艺标准体系

由于起落架在保证飞机产品的性能和安全性方面发挥着非常重要的作用,其发展一直受到世界各国的重视。

美国联邦航空局(FAA)、英国民航局(CAA)、国际民航组织(ICAO)等组织颁布发布了大量起落架研制标准、设计手册和设计规范。此外,世界上专业的起落架制造公司都有自己的专门设计手册和制造规范。

在我国起落架制造标准方面,不同机型有不同的标准,通过适航审批的飞机很少。

这反映了国内专业制造工艺标准体系的缺陷和不完善。因此,尽快建立符合我国现代飞机起落架技术要求的制造工艺标准体系迫在眉睫。

因此,结合军用和民用起落架的发展要求,着力于起落架工艺体系的建立和完善,机械加工、无损检测等特殊工艺技术的工艺研究和适航应用进行热表面处理,适航性的建立和提高逐步确立。完整的起落架工艺标准体系,将为大飞机高质量起落架的研发和生产提供强有力的技术支撑。

2 关键加工技术取得新突破

(1)起落架大型零部件(缓冲外筒、活塞杆)深孔型腔加工技术。提高深孔型腔加工效率是起落架零件加工的关键。对于大飞机,深孔型腔加工技术有其特殊性,主要体现在深孔钻镗、型腔数控加工、深孔磨削、测量检测技术和专用工艺设备的配置方面。

(2)高效CNC加工技术。起落架部件的材料利用率很低,加工工作量(尤其是CNC加工)很大。如果不能进行高效CNC加工意识到这不仅会带来效率低下的问题中国大飞机起落架材料,还会严重制约起落架的交付进度。

(3)钛合金零件磨削工艺。通过磨削获得优良的加工表面完整性是保证钛合金零件加工质量的技术关键。在传统的飞机起落架结构中,采用大型钛合金结构。钛合金的例子很少,磨削方法也较少使用。另一方面,钛合金固有的物理性能给磨削带来了很大的困难。

因此,需要优化磨削参数的选择、磨削液的匹配、砂轮的选择以及工艺控制,以有效提高钛合金的磨削效率和磨削质量。

3 改进表面完整性控制技术

开展高品质、长寿命起落架制造技术的表面完整性研究,满足我国大型飞机起落架对超高强度钢结构件和大型钛合金结构件的表面完整性要求。制造过程。长寿的基础。主要包括:

(1)钛合金/超高强度钢加工表面烧伤控制技术。重点研究300M钢热处理后的车、磨、铰、铣和钛合金强化退火或固溶时效之间的规律研究了刀具、切削力、切削热、冷却条件等因素及表面烧伤的变化,以切削面无烧伤为主要约束条件选择了刀具并优化了切削参数。

(2)起落架用新型钛合金/超高强钢材料表面强化研究。通过对超高强钢喷丸强化与挤压强化关系的研究,钛合金材料及其疲劳寿命,找到适合相应材料的强化工艺参数和强化前零件的表面质量控制要求,确保强化效果和零件的使用寿命。

相关资料表明,钛合金的疲劳强度主要取决于零件的表面粗糙度和喷丸处理,采用喷丸处理可以使疲劳寿命分散度降低1倍以上。

4 强化新型表面保护技术

新型高性能表面防护技术是保证现代大飞机起落架与机身寿命相同的重要技术手段。同时,传统的表面处理技术往往存在涂层保护性能低、潜在的氢脆危险、环境污染等缺点。 .

因此,有必要对新型高性能表面保护技术进行研究。其中包括:金属陶瓷防腐涂层(MCAC)涂层、高速火焰喷涂(HVOF)工艺等。

作为300M钢及钛合金零件镀铬的替代工艺,HVOF镀层工艺的研究和应用在国际上已广泛开展,并取得了很多成果。

带有HVOF涂层保护的起落架已应用于F-18、波音777等飞机的起落架。

除上述技术因素外,起落架的生产和交付方式也应与国际接轨,坚持专业起落架产品供应商的发展模式。

目前,国外起落架的研发几乎都由专业的起落架制造公司承担。国际知名的专业起落架制造公司主要有Messier-Dowty Company(欧洲)、Goodrich Company(美国)等。