高温气冷反应堆本质上是安全的,被认为是很有前途的第四代反应堆类型。但高温气冷堆的工业化发展会产生大量乏燃料。但目前,我国对高温气冷堆乏燃料后处理还没有统一的规划。

文字 |石磊李金英

作者供职于中国核工业集团公司

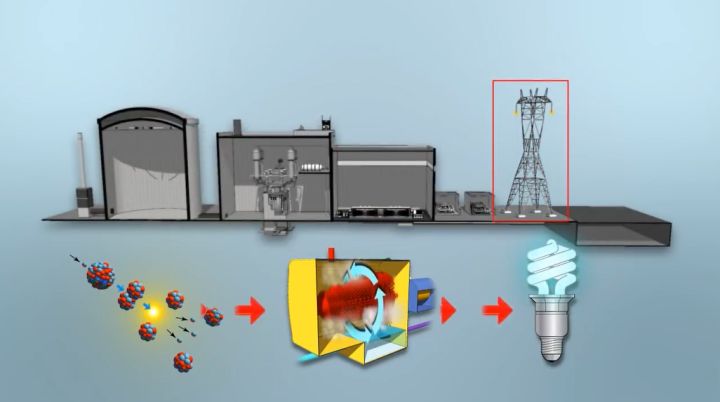

核能作为一种安全、清洁、经济的新能源,已被世界广泛认可,日益成为我国能源发展的重要方面。我国核电发展历时近40年,走过“三轮引进”之路,核电技术自主研发逐步壮大。

高温气冷堆是第四代先进堆型。它使用全陶瓷涂层颗粒作为燃料元件。它具有固有的安全性和用途广泛的特点。它是我国拥有完全自主产权的核电技术。在我国“型谱”核电发展路线下,高温气冷堆产业化将具有得天独厚的优势,将成为未来我国核电发展的重要方向。

我国已建成10MW高温气冷实验堆,正在建设200MW高温气冷示范堆。原计划于2017年底发电,但由于设备制造、项目延期等原因,该示范反应堆项目预计于2020年底发电并运行。

此外,我国正在开展600MW商用高温气冷堆项目的前期工作。目前,已完成600MW商用高温气冷堆整体优化设计。不针对场地的可行性研究报告的工作也接近完成。

后续600MW商用高温气冷堆场地的前期准备工作正在全面展开。确定优先选址在山东,备选选址在浙江,确保600MW商用高温气冷堆项目的实施。 “十四五”期间,保守估计至少有3台600MW高温气冷堆机组在建。

高温气冷堆的工业化发展将产生大量乏燃料元件,这是一个不可回避的重要问题。所谓“乏燃料”,是指核电站/反应堆(包括其他动力堆)经过一个换料循环后卸货并达到一定燃耗水平的乏燃料元件。乏燃料具有高放射性和毒性,并含有大量高放射性物质。这些乏燃料元素对安全和生态环境具有潜在威胁。

未来我国在发展高温气冷堆的同时,要结合国内外高温气冷堆乏燃料处理处置技术的发展现状,综合考虑该技术的可行性、经济性、安全性和环境友好性。综合多方面因素,分阶段规划高温气冷堆乏燃料后处理策略和技术处理方案。

由于高温气冷堆的低能量密度和固有安全性,相同安装规模的高温气冷堆生产乏燃料是中国乏燃料的10倍以上相同安装规模的压水反应堆。以10MW运行实验堆计算,乏燃料年产量1.898吨。 “十四五”期间,若开工3台600MW高温气冷堆机组,投运后每年可生产乏燃料626吨,相当于21万MW压水堆(即21万千瓦 PWR 机组)乏燃料。年产量。

高温气冷堆乏燃料后处理策略选择的主流方向

与传统的乏燃料处理策略相比,高温气冷堆乏燃料后处理有3种策略:一次性、暂存和回收策略。冷堆乏燃料处理的主流方向。

所谓“一次过式”,是指乏燃料元件不经过处理,直接进行深地质处置。

暂存方式,即从反应堆卸出的乏燃料暂存于反应堆厂房底部的储存库,经过一定时间后,运至大容量外运处。用于进一步临时储存的反应堆储存设施。多年后,将做出是否进行后处理的决定。

循环式乏燃料后处理方法是将乏燃料后处理后的U、Pu等提取再利用,也称为“封闭式”核燃料循环。法国、日本、印度等国外已经攻克乏燃料再处理技术。但我国回收乏燃料后处理技术仍处于起步阶段,甚至落后印度20年。

单程高温气冷堆乏燃料处理策略技术环节少,即卸货后直接封存,置于深部地质处置库掩埋和长期贮存。深埋是将乏燃料元件放置在约1000m深的陆地岩层中。适用的地质成分包括盐矿、花岗岩、泥质岩和玄武岩。处置库的建设方法有溶解法、深钻、废弃矿山利用等。

高温气冷堆乏燃料暂存策略分为堆内贮存和堆外贮存两个过程。由于从反应堆排出的乏燃料具有高热和放射性,因此必须储存一段时间才能运输。根据相关规定,乏燃料必须在电站贮存池中至少贮存五年,方可运往大容量的堆外临时贮存设施。清华大学建造的10MW高温气冷堆(HTR-10))设计用于储存90,000个乏燃料元件。乏燃料元件卸载在乏燃料罐中,这些燃料罐临时存放在反应堆建筑物的最低层。在存储库中。

高温气冷堆乏燃料“循环利用”的策略是对高温气冷堆乏燃料进行预处理,分离出非石墨等中低放射性物质,其二氧化铀堆芯进入乏燃料后处理的主要过程。处理。高温气冷堆的乏燃料元件分为两层。外层为无燃料的石墨球壳;内层为以石墨为基体的燃料区,包覆颗粒均匀分散在燃料区内。每个包覆燃料颗粒采用五层结构,包覆颗粒中心为二氧化铀核,外部包覆三层热解碳层和一层碳化硅。

根据高温气冷堆球形乏燃料元件的结构特点,“再循环”后处理方案的主要流程如图所示。 ),然后是外层热解碳层、碳化硅层和内层热解碳层的破碎(二次磨损)和去除(二次高精度涡流),最后是铀、钍等氧化物的溶解和提取过程。

在高温气冷堆乏燃料“循环利用”策略中,高温气冷堆二氧化铀堆芯通过破碎分级分离,直接进入主后处理工艺进行分离铀和钚产品的后处理。时再加工主要工艺技术可分为使用水溶液的湿法和不使用水溶液的干法。湿法主要包括溶剂萃取法、离子交换法和沉淀法。其中,溶剂萃取法中的Purex工艺是后处理的主流技术。

进入新世纪以来,主要核能国家投入大量人力物力开展干法后处理技术研究,并将精力集中在熔盐系统干法后处理工艺的开发上。由于目前干法乏燃料的熔化过程或挥发过程会造成严重的设备腐蚀,距离工业化应用还有很长的路要走。

此外,针对高温气冷堆深燃耗等特点,美国、日本、俄罗斯、印度、韩国等国家探索开发了非水超临界流体后处理技术。该技术具有提取速度快、工艺简单、可大大减少二次废液的优点。清华大学核研究所正在开展石墨电化学分解与超临界流体萃取相结合的高温气冷堆乏燃料后处理研究,技术可行性已得到初步验证。

由于高温气冷堆乏燃料燃耗深、放射性强、碎片产物多,需要对传统方法进行适应性研究,实现各工艺部门接口的无缝对接中国乏燃料后处理,并满足放射源屏蔽和废气处理系统的要求。目前国内外在这方面的工作相对较少。

简而言之,高温气冷堆乏燃料结构复杂,燃耗深。 “回收”中的关键技术问题主要包括石墨的去除、热解碳层的去除、碳化硅的去除、铀和钍的去除。工艺技术,例如氧化物的后处理。目前,国内外尚无成熟经验可供借鉴,需要对高温气冷堆乏燃料后处理工艺进行深入研究。

高温气冷堆乏燃料后处理关键技术方向

“回收”方案中石墨的破碎去除方法主要有破碎法、焚烧法、强酸溶解法和脉冲法。研磨方法是用滚筒或锤式破碎机进行机械破碎,然后根据粒度和密度的不同,分离出石墨碎片和包覆颗粒。最后,石墨直接作为低放废物处理。

这种方法最简单易操作,但容易造成碳化硅层被破坏,释放出的裂变产物气体和夹杂的铀、钍等氧化物颗粒需要进一步处理,即比较难。

焚烧方式可分为固定床焚烧、循环流化床焚烧、激光焚烧等。固定床焚烧技术要求石墨块具有足够大的比表面积、具有高蓄热性能的燃烧室、良好的供氧率和燃烧温度高,技术难度大,对燃烧条件要求高,否则CO浓度会很高。缺点是处理效率普遍较低,燃烧速度较慢,尚未实现工程应用。

循环流化床焚烧技术是将石墨粉碎后放入循环流化床锅炉进行焚烧处理。在国际上,法国已应用循环流化床焚烧技术处理石墨碎片。

激光焚烧技术根据石墨的形状控制激光束的位置,对指定区域进行焚烧;其优点是石墨无需预先破碎,激光束温度易于控制,其他污染物无需分选,可通过光学窗口。遥控的缺点是焚烧效率低,速度慢。

强酸溶解法是用90%的浓硫酸溶解破碎的石墨和氧化铀的混合物,然后用真空过滤法滤出含铀溶液,分离出石墨粉;它的优点是分离石墨和浸出铀和钍。分离氧化物可同时进行,步骤简单,但需要考虑分离设备的耐压和腐蚀问题。

脉冲法利用高压脉冲电流粉碎乏燃料石墨球。该方法是近年来出现的一种新方法。在处理过程中不产生废气,比较先进。但脉冲电流控制条件苛刻,相关设备开发相对复杂,目前还处于试验阶段。

高温气冷堆乏燃料后处理方案的另一个难点是热解碳层的去除和碳化硅层的破碎分离。去除乏燃料元件的石墨后,整个乏燃料的质量减少了约95%,体积明显减小。例如,当采用焚烧法和强酸法时,乏燃料的热解碳层同时被处理掉。如采用粉碎法时,可利用高温水蒸气去除热解碳层,但需考虑产品中产生的放射性元素14C和高放射性气溶胶的处理。

碳化硅层在高温下不分解,硬度高,难溶于强酸溶液。去除技术方案包括机械粉碎法、喷射粉碎法、化学反应法等。其中,日本核燃料公司开发的用于生产高温气冷堆燃料元件的盘式破碎机可用于破碎碳化硅层覆盖燃料颗粒。当定轮与转轮的间隙为0.厚度为6mm时,包层碳化硅层100%断裂,基本不会造成二氧化铀芯的断裂。

日本和美国研究了喷射粉碎机粉碎碳化硅的方法。不需要废气处理中国乏燃料后处理,工艺比较稳定,设备腐蚀不明显,具有良好的发展前景。缺点是碳化硅磨损严重。

高温气冷堆乏燃料后处理中的物质分离技术主要包括机械分离法和化学反应法。常用的机械分离技术是旋风分离,化学反应技术分为碳酸盐法、液相氧化法、卤盐法和氟化法。这些方法都是近20年来提出的实验研究方法。主要原理是碳化硅通过氧化还原等物理化学变化达到分离的效果。目前,上述方法大多停留在实验室研究阶段。

我国高温气冷堆乏燃料后处理策略

为实现我国核能利用的可持续发展,我国采用封闭式核燃料循环模式。然而,国内外尚未建立高温气冷堆(又称“封闭”核燃料循环)乏燃料的后处理和回收工艺。目前,我国不具备高温气冷堆乏燃料后处理能力。为此,有必要根据国际形势的变化和科技的发展做出决策。以下是一些战略考虑:

一、尽快研究高温气冷堆乏燃料后处理总体规划

基于我国积极稳妥发展核电的政策,未来乏燃料暂存压力将继续加大。在当前国际国内核资源紧缺、环境成本上升的背景下,我国高温气冷堆乏燃料急需先进、安全、资源循环利用的后处理技术。后处理产业的发展是保障我国核电产业可持续发展的重要环节。

结合我国国情和国内高温气冷堆乏燃料后处理技术水平,近期采用暂存方式,开展暂存技术开发研究;根据高温气冷堆乏燃料后处理的特点,中长期规划将建立高温气冷首端处理工艺(石墨与碳化硅分离减容)工艺。堆乏燃料,建立中期试生产线,研究石墨与碳化硅分离减容后高温气冷堆乏燃料与Purex工艺流程的衔接,启动建设大型商业后处理厂。

二、积极开展高温气冷堆乏燃料元件分离后处理适应性研究

高温气冷堆乏燃料元件结构复杂。与压水堆相比,高温气冷堆燃料燃耗深,裂变产物复杂。石墨分离技术研究、碳化硅分离技术研究、气体和粉煤灰固废处理技术研究。

高温气冷堆的乏燃料元件经粉碎、旋转和焚化后获得氧化铀组分。氧化铀在进入 Purex 工艺之前,需要用王水溶解。由于燃耗深、放射性强、碎片产物多,需要对传统Purex工艺进行适应性研究,包括铀钚共提、一循环、二循环、高放废物的适应性研究液体处理等工艺环节。除Purex工艺外,还可考虑干法、超临界流体萃取等其他先进乏燃料后处理技术研究。

三、支持高温气冷堆乏燃料后处理,适时开工建设大型商业乏燃料后处理厂

高温气冷堆乏燃料石墨分离烧蚀和碳化硅裂解层分离后,剩余部分的后处理与压水堆乏燃料基本相同, 可以使用 Purex 工艺。但是,我国目前乏燃料后处理技术相对落后,不能完全满足我国核电发展的需要。国家一直支持相关研究,取得了一定的成果。但乏燃料后处理技术仍存在诸多问题,后处理之路任重道远。

为支持我国核电发展,保障核能可持续发展,需要进一步加大我国后处理技术的研发力度,开工建设大型商用乏燃料后处理厂及时加注,逐步完善我国后处理技术和装备。和赶超世界先进水平的能力,从而获得参与国际合作和竞争的主动权。

总之,在大力推进高温气冷堆产业化的同时,要加大对高温气冷堆乏燃料后处理技术的长远规划和研究。这样可以充分利用铀资源,提高核能经济性,保证核能可持续发展,同时保持环境安全,实现核能净化。