你可能不知道

在中国,一趟火车可以挂上百节车厢

长度蜿蜒数公里

这就是神奇的

运煤“专业户” 重载列车

这么长的火车,谁能拉得动?

重载铁路

中国的研发和应用能力

居世界最前沿水平

1988年开通运营的大秦线

已发展成为年运量突破4.5亿吨 的

世界级重载铁路

浩吉铁路、唐呼铁路、瓦日铁路等

亿吨级大能力货运通道

对中国经济发展产生重大影响

停得住比拉得动更难实现

重载机车

是铁路重载技术的核心内容之一

中国已形成系列重载机车车型

“拉得动,跑得快,停得住”

是对重载机车性能最通俗的要求

当重载机车拉着百节车厢数万吨货物时

这个要求就很高了

而且,“停得住”比“拉得动”更难实现

所以重载机车的技术含量很高

那么,重载机车是怎么制造出来的?

工艺流程是什么?

今天,我们来进行全画幅展示

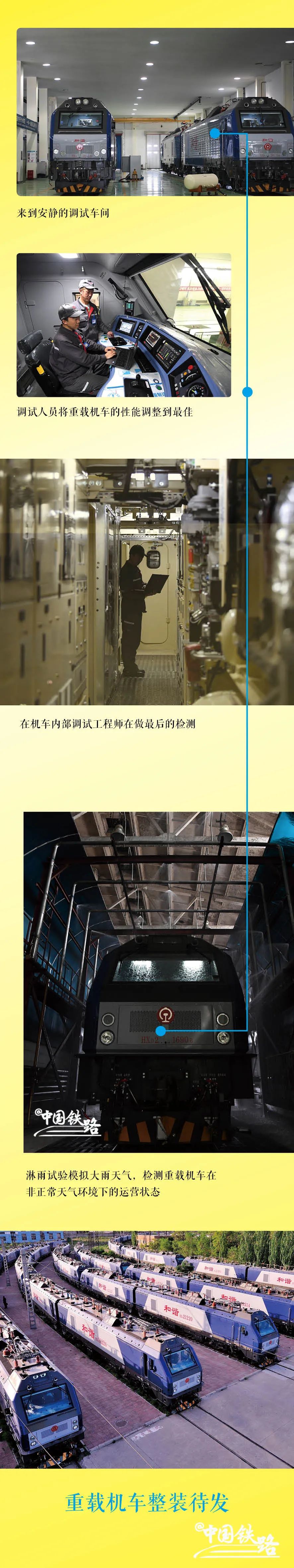

运营试验:以10万公里为单位考核

重载机车在定型前

首先研制出来的第一台机车是

试验车,即样车

样车需要经过大量的运营试验

以10万公里 为单位考核

时间有时长达数年

其间要不断进行技术完善和验证

最后,样车通过审核

新机车定型

制造企业拿到制造许可

开始投入批量生产

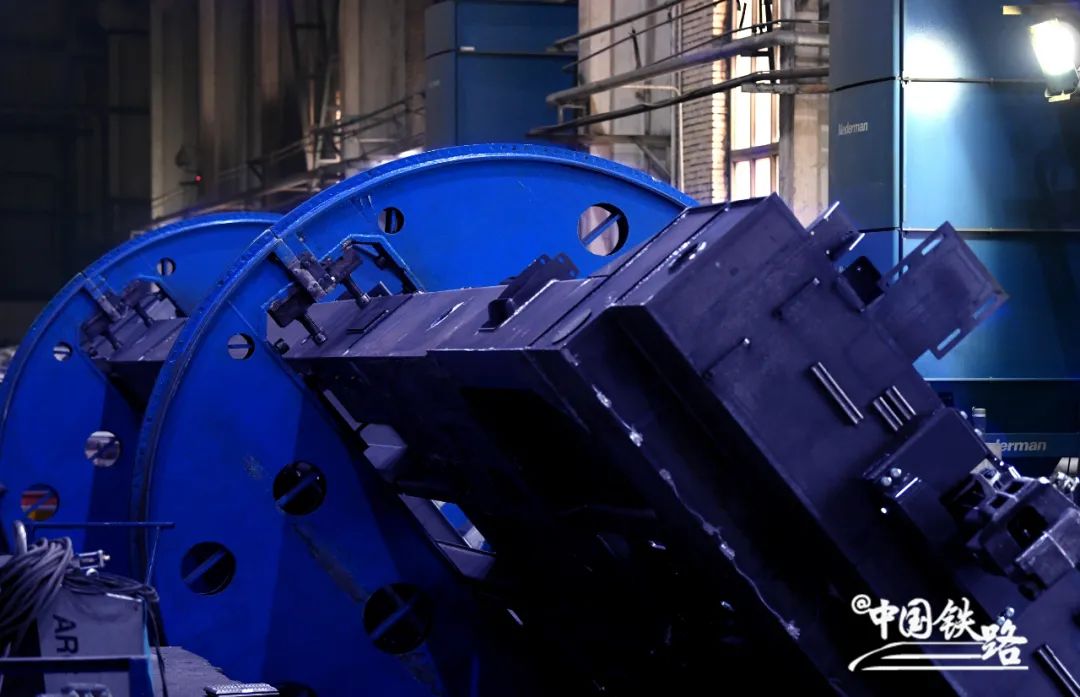

核心部件精度:微米级

在中国重载机车的主要制造企业

中车大同电力机车有限公司

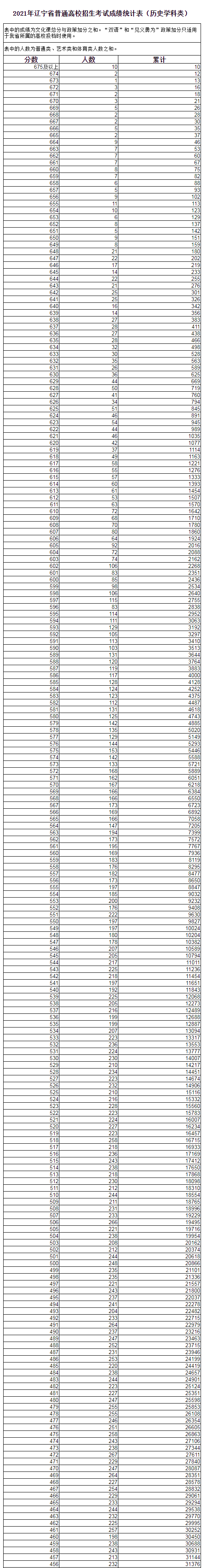

定制的各种钢材按图纸和工艺

被切割成不同的形状

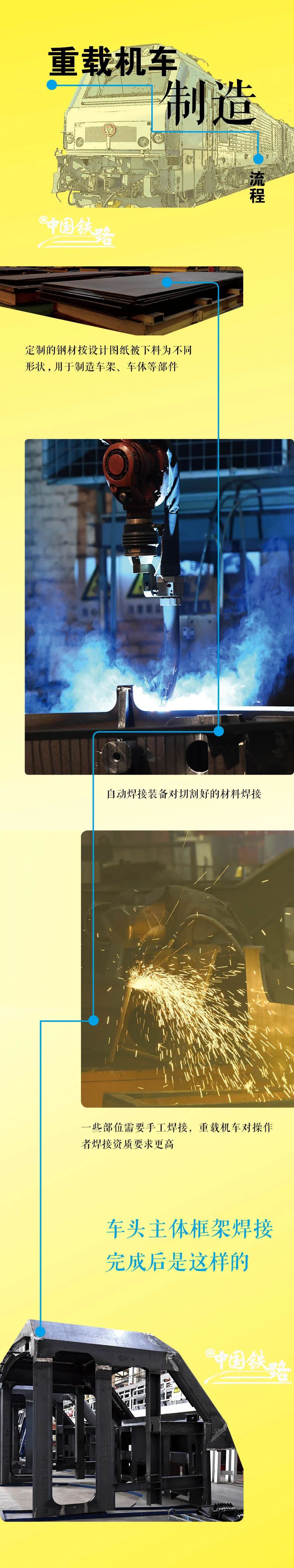

重载机车的核心部件

转向架构架焊接要求很高

10多万根的线缆组装:零差错

与此同时

电器系统也在同步制造中

从一根电线开始

细到几毫米粗到近10厘米的

10多万根的线缆

与数百种电器件连接组装

多种配电柜组装成型

电柜组在试验测试合格后

等待上车组 装

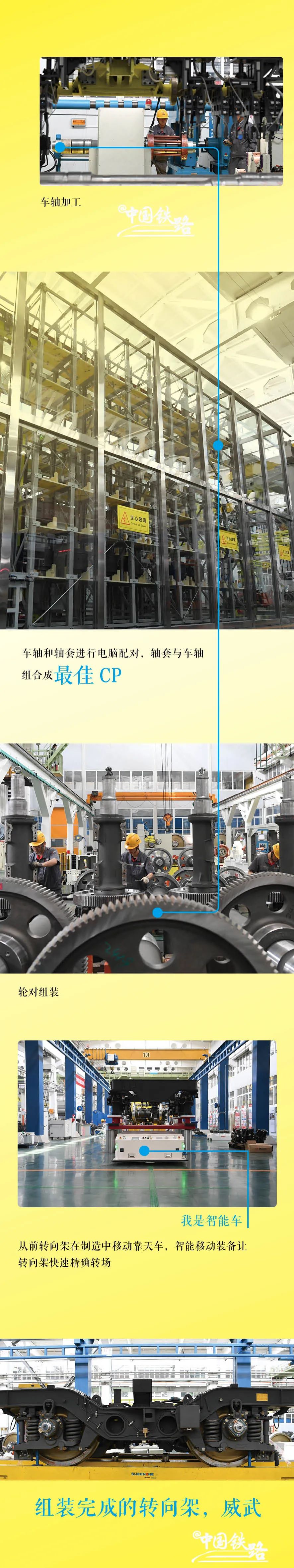

大部件组装:空中入位

总组装车间

已经完成涂装的车体

被运输到组装台位

重载机车的总组装流程开始

几米长的配电柜、驾驶台

等重载机车组件

从车体上方按工艺顺序

被吊装到机车里

一一定位组装

工人们将“大脑”控制系统

与各个系统连接

钢铁骨架组成一个蕴含强大动能的机体

完成总体组装的、长达几十米的车体

接下来被吊起来精准安放在转向架上

重载机车总组装完成

调试:激活每一个细胞的能量

新重载机车被调车机车拖送到调试车间

在这里重载机车被第一次启动

出厂之前

在调试软件和技术人员的帮助下

重载机车这个力量型运动员

状态会被提升到最佳

调试过程中

配属运营人员也参与其中

制造方和使用方共同检测和维护机车

在所有的调试完成、指标达标后

重载机车出厂

未 来,身后是万吨大列

前面是万里铁路